cavi per posa mobile

cavi precablati simili agli standard di 40 produttori

catena, cavi, tubi, connettori, rack di trasporto da un unico fornitore, pronto per l’installazione

di Chiara Tagliaferri

cavi per posa mobile

cavi precablati simili agli standard di 40 produttori

catena, cavi, tubi, connettori, rack di trasporto da un unico fornitore, pronto per l’installazione

di Chiara Tagliaferri

C’è un momento, nella storia di ogni tecnologia, in cui è bene fermarsi e chiedersi: a cosa serve davvero? Non quanto è potente, non quanto è veloce, ma quale senso porta con sé. L’AI è entrata nelle nostre vite con la promessa di essere “utile”: ottimizzare processi, ridurre errori, prevedere scenari complessi. Se ci pensate, l’automazione ha trasformato radicalmente le fabbriche, ma il suo obiettivo era chiaro: semplificare la fatica, alleggerire il peso del lavoro manuale, abbattere costi e aumentare profitti. Oggi, con l’Intelligenza Artificiale, accade qualcosa di diverso: questa tecnologia ci ha spinto a ripensare al senso stesso delle nostre azioni e ci sta portando giustamente ad un cambiamento tanto radicale che fatichiamo a definirlo tanto che ci dividiamo ogni giorno tra chi sceglie di lasciarsi travolgere da quest’onda inarrestabile, chi vuole arginarla, chi resta a guardarla da una riva sicura. Personalmente credo che questa pluralità di reazioni sia giusta. L’AI non è un oracolo, non è un nemico, non è un oggetto sconosciuto. È uno strumento fatto di dati e algoritmi. Può essere la chiave che apre porte chiuse da decenni, ma può anche diventare un labirinto se smettiamo di governarne il senso. Il pericolo non è la macchina che pensa, ma l’uomo che smette di interrogarsi. L’AI può essere gioco, arte, sorpresa: un diletto che accende la fantasia. Ma oggi, più che mai, dobbiamo darle una rotta chiara, perché un’innovazione senza bussola può portare

alla deriva. Pensiamo alla manutenzione predittiva: un tempo era il rumore di un ingranaggio a dirci che qualcosa non andava. Oggi, sensori e algoritmi anticipano il guasto prima che accada, evitando fermi macchina e sprechi. l’AI simula migliaia di scenari in poche ore, riducendo i tempi di sviluppo di componenti complessi. Non sostituisce l’ingegno umano, lo amplifica. E poi l’altro volto, quello dilettevole: l’AI che genera immagini sorprendenti, contenuti goliardici, o deepfake che diventano virali. Ma in un mondo di risorse limitate, non sarebbe bello indirizzare sforzi in ricerca scientifica e innovazione prioritariamente verso l’utile? Non per annullare il dilettevole ma volendo declinare anche quello verso scopi etici e umani. Perché il futuro non è scritto nel codice: è scritto nelle scelte che facciamo oggi. Prima l’utile – ciò che rende i processi più sicuri e sostenibili, le vite più semplici e felici – e poi, solo allora, lasciarsi trasportare dal dilettevole. Non per spegnere la creatività, ma per custodirla dentro confini che abbiano senso. Perché penso che, il progresso non sia libertà assoluta, ma piuttosto libertà guidata da responsabilità.

chiara.tagliaferri@cnr.it

16 Industria meccanica, cala la fiducia

18 Macchine utensili nuove stime 2025

20 Una lunga storia di equilibratura

22 Bystronic a Blechexpo 2025

24 Simodec 2026

26 Controlli numerici e software avanzati

28 Dispositivo di feedback per il motion control

32 Space Economy: i migliori cluster globali e il ruolo dell’Italia

STORIA DI COPERTINA

38 Eccellenza nella rettifica senza centri: la tradizione e il futuro di Ghiringhelli

SPECIALE UTENSILI DI NUOVA GENERAZIONE

44 Dalle prestazioni al service, verso la fabbrica connessa

RICERCA&INNOVAZIONE

62 Produzione meccanica per mercati critici

IN FABBRICA

66 Qualità e alta tecnologia

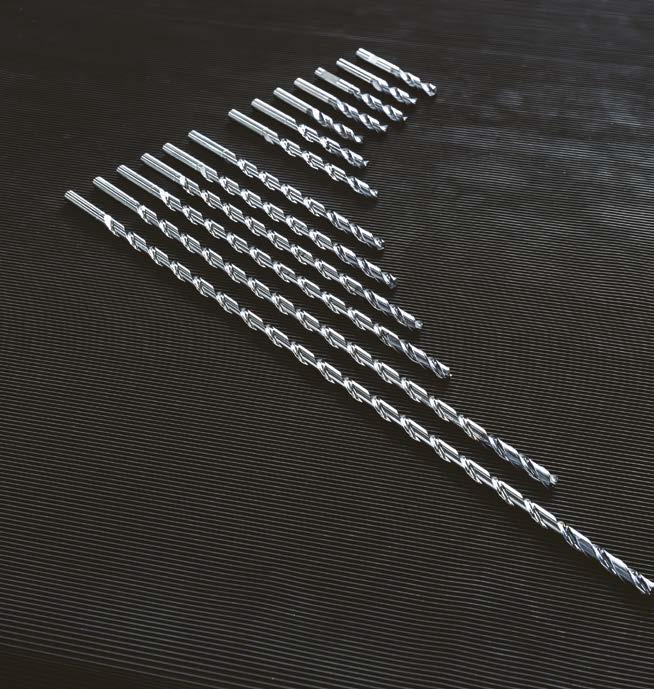

70 La differenza: riaffilare gli utensili

72 Sicurezza, tracciabilità e trasparenza

PRISMA

74 Prodotti

Oltre 1.000 codici in promozione del catalogo ABC Tools 57.

Per il decimo anno consecutivo, FERVI conferma il sostegno alla Vanoli Basket Cremona per la nuova stagione 2025-2026. Un legame fondato su valori condivisi come impegno, passione e crescita, che rafforza la presenza dell’azienda accanto alla comunità sportiva cremonese.

Il rinnovo di questa partnership rappresenta un ulteriore segno della vicinanza di FERVI al mondo dello sport e a valori come l’impegno, la determinazione, il lavoro di squadra e la crescita continua.

L’accordo prevede diverse iniziative di brand exposure sia fisiche, durante le partite e le interviste, sia digital: il logo dell’azienda emiliana sarà infatti presente sulle divise dei giocatori, ma anche sul maxischermo, sui led televisivi a bordo campo e sul sito web della squadra, garantendo così visibilità al marchio.

«Per FERVI sostenere Vanoli Basket Cremona significa credere in un progetto

sportivo che parte dai giovani e arriva ai professionisti, valorizzando passione, impegno e spirito di squadra con il concetto di una grande Famiglia con la quale portare avanti un percorso continuo di crescita. È un progetto che sentiamo vicino ai nostri valori aziendali e che siamo orgogliosi di rinnovare anche quest’anno» – dichiara Ermanno Lucci, Sales & Marketing Director di FERVI.

Attiva nel settore MRO (Maintenance, Repair and Operations), FERVI è oggi un punto di riferimento nella fornitura di macchine, utensili e attrezzature professionali destinati alla manutenzione e alla riparazione, alla produzione industriale e artigianale, oltre che al faida-te.

Con un approccio fortemente customer-oriented, l’azienda continua a crescere e innovare, con l’obiettivo di offrire sempre i migliori prodotti e servizi ai lavoratori professionisti, alle industrie, alle officine e agli artigiani.

Bystronic annuncia la nomina di Wilfried de Backer a Chief Service Officer, con effetto dal 1° ottobre 2025. Riporterà al CEO Domenico Iacovelli e farà parte dell’Executive Board. Succede a Eamon Doherty, che ha lasciato Bystronic a inizio settembre. Wilfried de Backer arriva in Bystronic da Rieter AG, dove ha ricoperto il ruolo di Senior Vice President, After Sales Operations. In precedenza ha lavorato come General Manager della divisione Spare Parts Delivery di General Electric Service in Svizzera e come Director of Manufacturing Operations per Alstrom Power negli Stati Uniti. “L’esperienza di Wilfried nel migliorare l’efficienza operativa e i livelli di servizio clienti sarà una grande risorsa per Bystronic. Siamo certi che sotto la sua guida continueremo a far crescere il nostro business nei servizi e a rafforzare la soddisfazione dei clienti,” ha dichiarato Domenico Iacovelli, CEO di Bystronic.

Questa settimana il team organizzativo della BIEMH, Biennale Internazionale delle Macchine Utensili, partecipa alla EMO di Hannover, con un’agenda fitta di incontri con i professionisti dei settori strategici e dei Paesi che prenderanno parte alla 33a edizione del salone basco. La fiera di riferimento internazionale per le tecnologie di produzione e il settore metallurgico consentirà ai dirigenti della BIEMH e alla loro rete di agenti all›estero di mantenere i contatti con i clienti di tutto il mondo e di stabilirne di nuovi ai massimi livelli. L’EMO chiuderà il calendario degli eventi principali di quest›anno e sarà la BIEMH ad aprire la stagione fieristica 2026 dal 2 al 6 marzo presso il Bilbao Exhibition Centre.

Le questioni specifiche saranno discusse anche nelle interviste che si terranno nei prossimi giorni. A poco più di cinque mesi dall›inaugurazione, molte aziende stanno preparando la loro partecipazione alla BIEMH, definendo quali attrezzature e macchine di ultima generazione presentare all’evento. Proprio per rafforzare il suo valore differenziale come vetrina tecnologica dal vivo, quest’anno l’organizzazione ha implementato misure di supporto che faciliteranno la presenza di macchinari e soluzioni operative di grande formato negli stand stessi.

L’intera catena del valore della produzione avanzata sarà protagonista alla BIEMH, con esposizioni che spazieranno dalle macchine utensili e ai processi passando per le attrezzature, i componenti, gli accessori, la metrologia e i servizi di produzione. Non mancherà un›area specifica dedicata alla robotica, all›automazione e

alla digitalizzazione. Ad oggi, 1.000 aziende espositrici provenienti da 26 Paesi hanno confermato la loro partecipazione, registrando più di 2.000 prodotti innovativi nella directory. La campagna è ben avviata e si sta già lavorando ad alcune delle sue tappe più importanti, come il disegno delle planimetrie e la distribuzione degli spazi, o il programma VIP per i buyer internazionali.

Gli incontri con le associazioni di settore e le aziende con un grande potenziale di investimento provenienti da Paesi come Germania, India, Turchia, Stati Uniti, Regno Unito, Canada, Svizzera e Messico sono una parte molto importante dell’agenda di Hannover, che si completerà nei prossimi mesi con viaggi in Marocco, Francia, Portogallo e Italia, oltre che a livello nazionale. Si tratta di mercati in cui settori quali quello aeronautico, dei beni strumentali, automobilistico, della difesa, energetico, ferroviario, oil&gas, siderurgico e della subfornitura industriale registrano una forte domanda di soluzioni industriali.

Con tutto questo, e sostenuta da un ambiente industriale forte e diversificato, la BIEMH occuperà una posizione di primo piano nel calendario 2026. Sarà un anno di grandi sfide, in cui l›evento riaffermerà il suo impegno per lo sviluppo del settore, offrendo nuovi impulsi alle aziende dedicate alle macchine utensili e alla produzione avanzata.

BIEMH 2026 è organizzata da AFM, Machine Tool Manufacturers; da AIMHE, Machine Tools Importers e dal Bilbao Exhibition Centre, e ha come partner istituzionale la SPRI (Società per la Promozione e Riconversione Industriale) - Governo Basco.

SOSTENIBILITÀ

Seco punta a rendere la produzione rapida, facile e sostenibile lungo tutta la nostra catena del valore. Una parte importante di ciò è la definizione di obiettivi ambiziosi per le nostre attività, al fine di promuovere la sostenibilità ambientale e sociale come elemento centrale della nostra produzione.

Seco si è impegnata a raggiungere obiettivi significativi: conseguire il 90% di rifiuti circolari entro il 2030, operazioni a zero emissioni nette entro il 2035, migliorare la documentazione dei fornitori, ridurre l’impronta e garantire un ambiente di lavoro sicuro, sano e inclusivo, integrato nella cultura lavorativa e nel nostro contesto. Sebbene tutte queste aree siano vitali, può essere difficile per le sedi operative locali comprendere il quadro completo della sostenibilità, la loro posizione attuale, come si allineano con le ambizioni globali di Seco e da dove iniziare o dove concentrare i loro sforzi. Al momento del lancio della strategia di sostenibilità di Seco, aree come la salute e la sicurezza erano già ben integrate in molte unità, mentre aree come la circolarità e le emissioni nette pari a zero presentavano nuove sfide che richiedevano nuovi approcci. Nel 2021 è stata proposta un’idea: la valutazione della sostenibilità industriale, uno strumento progettato per le unità di produzione Seco per valutare il loro attuale livello di sostenibilità in tutte le aree, facilitando la definizione delle priorità e l’identificazione delle azioni volte a ottenere miglioramenti efficaci e di impatto. La valutazione definisce sei livelli, a partire dal livello 1, che in genere significa soddisfare i requisiti minimi da un punto di vista legale, fino al livello 6, che rappresenta le best practices o l’obiettivo finale. “I livelli da 2 a 5 forniscono passaggi strutturati e progressivi che una sede può intraprendere per avanzare verso il Livello 6.

Questa valutazione copre le principali aree di interesse di: Persone e comunità: valutazione di un’ampia gamma di aree, da

quelle tradizionali relative a salute e sicurezza, diversità, inclusione ed equità, fino agli aspetti chiave dell’ambiente lavorativo e del coinvolgimento della comunità.

Clima, biodiversità e circolarità: valutazione delle aree correlate a risorse, emissioni e rifiuti. Specifici per la sede: esaminano il modo in cui la sostenibilità è integrata nella produzione, negli impianti, nella struttura della sede, nelle infrastrutture e nel modo in cui la sede lavora allo sviluppo.

Fornitori: in che modo la sede gestisce la responsabilità dei fornitori a livello locale. Nel corso del 2021 e del 2022, questo metodo di lavoro è stato sviluppato in collaborazione con le sedi in Svezia e nei Paesi Bassi, integrando anche il contributo di altre sedi globali. L’obiettivo era garantire che lo strumento fosse creato dalle sedi per le sedi, traducendo la sostenibilità in termini pratici per i futuri utilizzatori.

Nel 2023 è stata lanciata la prima versione dello strumento in Excel per tutte le sedi di produzione. Tuttavia, il feedback degli utenti ha reso evidente la necessità di una soluzione più efficiente. Di conseguenza, è stato avviato un progetto per digitalizzare lo strumento in MyPages, creando un’esperienza più snella e facile da usare. Dal 2024, lo strumento di valutazione della sostenibilità ha aiutato le nostre sedi nel monitoraggio dei progressi verso gli obiettivi di sostenibilità globale di Seco. È in grado di affrontare le sfide principali come la comprensione delle attuali prestazioni di sostenibilità di una sede, la definizione delle priorità di miglioramento, il monitoraggio dei progressi nel tempo e la condivisione delle best practices tra le sedi. Lo strumento è compatibile con i dispositivi mobili e consente alle sedi di creare piani d’azione incentrati sulle aree di miglioramento chiave. Fornisce inoltre una panoramica dei progressi compiuti da ciascuna sede nelle aree sociali, ambientali e strategiche della sostenibilità.

SICUREZZA

B&R, la Divisione Machine Automation di ABB, ha ottenuto la certificazione IEC 62443-4-1 per l’intero processo di sviluppo dei propri prodotti. L’audit condotto da TÜV Rheinland accerta la conformità delle pratiche di sviluppo agli standard internazionali per la sicurezza nell’automazione industriale. La certificazione riguarda tutti i gruppi di prodotto e i team di sviluppo, dimostrando l’integrazione della cybersicurezza in ogni fase del ciclo: dalla definizione delle specifiche alla progettazione, implementazione, test e manutenzione. B&R sta alzando i propri standard qualitativi anche nello sviluppo software: quest’area altamente critica per la sicurezza ha ottenuto il “Livello di maturità 3”, il livello più alto previsto dallo standard IEC 62443-4-1. “Nell’automazione moderna, il software gioca un ruolo strategico”, afferma Florian Schneeberger, CTO di B&R. “Le nostre soluzioni sono progettate per garantire sicurezza fin dal primo momento.” Questa attestazione rappresenta un elemento cardine nella visione di lungo termine per B&R. “Dimostra quanto la cybersicurezza sia profondamente integrata nei nostri processi e applicata in modo sostenibile,” afferma Schneeberger. “I nostri clienti sono già preparati ad affrontare le sfide normative future come il Cyber Resilience Act dell’UE, previsto per il 2027, e beneficiano di procedure certificate che favoriscono l’innovazione.” La certificazione offre un vantaggio concreto per costruttori di macchine e operatori di impianti, poiché semplifica la conformità normativa e la documentazione, garantisce maggiore sicurezza negli investimenti e accelera l’immissione sul mercato dei nuovi prodotti. L’audit condotto da TÜV Rheinland conferma l’approccio “Secure by Design” di B&R, che prevede l’integrazione dei requisiti di sicurezza fin dalle prime fasi e lungo tutto il ciclo di vita del prodotto, per tutte le linee di sviluppo. B&R affianca concretamente i propri clienti nella gestione della cybersicurezza, offrendo corsi di formazione mirati, workshop personalizzati con esperti qualificati e supporto tecnico dedicato.Tra le proposte formative spiccano i corsi pratici come “Fondamenti di cybersicurezza e rafforzamento dei sistemi”, mentre la distribuzione di informazioni in formato CSAF leggibile dalle macchine conferma l’impegno dell’azienda nel rispondere in modo proattivo alle crescenti esigenze del mercato, garantendo soluzioni sicure, innovative e allineate alle normative future.

L’IA è una leva cruciale per affrontare le trasformazioni del mercato del lavoro e affrontare sfide demografiche future dell’Italia. Il 18% dei posti di lavoro equivalenti in Italia risulta già oggi automatizzabile e la quota potrebbe salire al 50% entro il 2033, con un impatto potenziale su circa 3,8 milioni di posti di lavoro equivalenti. Ma le stime dell’impatto devono tenere conto delle previsioni demografiche, per cui si stima un gap di 5,6 milioni di posti di lavoro equivalenti, pari al 25% degli occupati attuali. Entro il 2033, infatti, la popolazione italiana in età lavorativa calerà di 2,8 milioni, mentre i pensionati aumenteranno di 2,3 milioni, con 21,2 milioni di occupati previsti, mentre ne sarebbero necessari 26,8 milioni di occupati necessari per mantenere in equilibrio il sistema previdenziale. L’intelligenza artificiale è quindi leva necessaria per colmare parte del divario, a patto di investire in formazione, tutele ed equa redistribuzione dei benefici.

Sono alcuni risultati della ricerca dell’Osservatorio Artificial Intelligence del Politecnico di Milano, presentata oggi alla Camera dei Deputati al convegno “ Intelligenza Artificiale e Lavoro: evidenze sul Sistema Paese tra rischi e opportunità”. L’evento, promosso dal Presidente della Commissione Lavoro pubblico e privato della Camera dei Deputati, On. Walter Rizzetto (nella foto), ha visto la partecipazione dell’On. Andrea Giaccone, Membro della Commissione Lavoro pubblico e privato della Camera dei deputati, On. Chiara Gribaudo, Membro XI Commissione Lavoro Pubblico e Privato, On. Giulia Pastorella, Membro IX Commissione Trasporti, Poste e Telecomunicazioni, e On. Chiara Tenerini, Membro XI Commissione Lavoro Pubblico e Privato.

«L’intelligenza artificiale è un tema strategico per affrontare le sfide demografiche ed economiche che attendono l’Italia. - dichiara l’On. Walter Rizzetto, Presidente XI Commissione Lavoro della Camera dei Deputati – Per questo ho promosso con convinzione l’evento di presentazione dei dati dell’Osservatorio Artificial Intelligence del Politecnico di Milano.

strumenti di regolazione. L’obiettivo è accompagnare l’innovazione con politiche adeguate, capaci di coniugare competitività e tutela delle persone, affinché il progresso tecnologico diventi leva di crescita e coesione sociale.”

“Nel 2024 il mercato dell’Artificial Intelligence in Italia mostra una crescita record (+58%), toccando 1,2 miliardi di euro. Un risultato che testimonia l’interesse del tessuto produttivo a cogliere le opportunità offerte da questa tecnologia” afferma Alessandro Piva, Direttore dell’Osservatorio Artificial Intelligence. “E la tecnologia sta avendo già un impatto sulla vita quotidiana dei lavoratori italiani con il 61% che ritiene che l’IA abbia già cambiato molto o abbastanza il proprio modo di lavorare”. In particolare, il 54% segnala che l’IA semplifica e velocizza le attività, il 34% che l’IA svolge autonomamente alcune mansioni; il 17% che svolge nuove attività non sostituite dall’IA; per il 6% il lavoro è interamente dedicato alla supervisione dell’IA. Guardando al futuro, oltre 1 lavoratore su 10 si aspetta che molte attività del proprio ruolo possano essere sostituite dall’IA entro i prossimi cinque anni.

La Commissione Lavoro della Camera, che ho la responsabilità di presiedere, segue con grande attenzione le implicazioni dell’IA sul mondo del lavoro e ha già svolto una specifica indagine conoscitiva che ha permesso di individuare rischi, opportunità e

“Con il rilascio della seconda Strategia nazionale dell’IA per l’orizzonte 2024-2026, l’Osservatorio ha continuato il proprio lavoro di monitoraggio dell’ecosistema nazionale dell’Intelligenza Artificiale, raccogliendo oltre 30 indicatori che ci permettono di restituire una fotografia complessa e dettagliata del nostro contesto.” dichiara Giovanni Miragliotta, Direttore dell’Osservatorio Artificial Intelligence “Tra i temi toccati vi è quello della formazione. In questo ambito, i KPI sono incoraggianti da un lato, ma più preoccupanti dall’altro. Il numero di studenti STEM rimane pressoché stabile, circa 124mila nel 2023/24, mentre il numero dei dottorati in IA è più che raddoppiato tra il 2021/2022 e il 2022/2023, toccando quota 342, grazie allo stanziamento di fondi del PNRR. Tuttavia, non possiamo ignorare un dato allarmante: il flusso migratorio netto delle competenze italiane in IA è negativo, con un valore di -0,18 nel 2023, mentre paesi come il Regno Unito registrano valori positivi (+1,04). Questo ci impone di riflettere su come trattenere i talenti e favorire la loro crescita nel nostro paese, per non compromettere il potenziale che abbiamo costruito.”

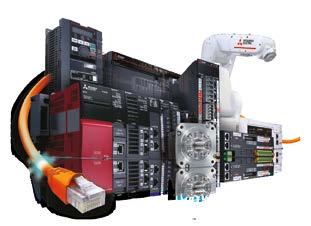

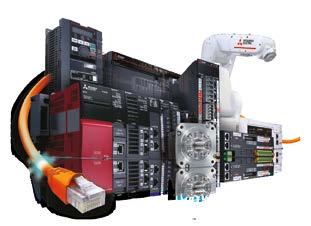

Prende il via il 24 settembre il Roadshow 2025 – The Next Generation in Automation – di Mitsubishi Electric, un percorso itinerante in Italia e all’estero per presentare la nuova generazione di soluzioni per l’automazione industriale e di processo. Il roadshow sarà un viaggio dedicato all’innovazione, durante il quale Mitsubishi Electric presenterà la sua nuova generazione di soluzioni hardware e software attraverso momenti di confronto e aggiornamento tecnologico.

Il Roadshow 2025 partirà il 24 settembre da Padova e terminerà a dicembre, con undici tappe in tutta Italia e altre cinque all’estero nell’area South EMEA: un’occasione di incontro con le aziende per esplorare insieme il futuro dell’automazione.

“Lo scopo di questo viaggio itinerante è quello di promuovere sul territorio le soluzioni hardware e software di nuova generazione che abbiamo annunciato lo scorso giugno: con una dimostrazione tecnica live presente in tutte le tappe del roadshow offriamo ai clienti la possibilità di toccare con mano le funzionalità e le potenzialità dei nuovi prodotti”, spiega Marco Filippis, Marketing Manager Factory Automation & Mechatronics CNC di Mitsubishi Electric.

Nello specifico, le soluzioni protagoniste del Roadshow 2025 saranno:

• il nuovo controllore MELSEC MX (Manufacturing Transformation);

• i servosistemi di nuova generazione MELSERVO MR-JET;

• la piattaforma di visualizzazione e analisi dei dati industriali GENESIS 11;

• gli inverter compatti della serie FR-D800.

In Italia, le tappe previste tra settembre e ottobre sono sei:

• 24 settembre – Padova;

• 25 settembre – Pordenone;

• 1° ottobre – Salerno;

• 2 ottobre – Pomezia;

• 14 ottobre – Bari;

• 16 ottobre – Pescara.

Seguiranno quattro tappe a novembre ad Alba, Alessandria, Firenze, Modena e un’ultima tappa a dicembre a Vimercate nella sede della Filiale Italiana di Mitsubishi Electric.

Il roadshow include anche cinque tappe all’estero per offrire una panoramica delle nuove generazioni di soluzioni sul mercato internazionale.

Il tour all’estero partirà con una doppia tappa il 16 ottobre: ad Atene, in collaborazione con il partner locale UTECO, e a Casablanca, in Marocco, dove, insieme a Iconics Maroc, si terrà un evento focalizzato sui nuovi prodotti di Mitsubishi Electric e sulle soluzioni digitali Iconics.

A novembre si proseguirà in Sudafrica con tre appuntamenti: a Johannesburg, a Città del Capo e a Port Elizabeth, organizzati insieme ai distributori locali Megadrive e Adroit Technologies.

Le aziende interessate a partecipare ad una delle tappe del Roadshow 2025 possono scrivere all’indirizzo mail mitsubishielectric. marketingfa@it.mee.com

I posti sono limitati e disponibili fino ad esaurimento.

Torna l’appuntamento di riferimento per il mondo dell’elettronica industriale: lunedì 24 novembre 2025 si terrà la seconda edizione dell’Industrial Electronic Summit (IES), un evento unico nel suo genere che riunirà istituzioni, imprese e personalità di spicco del panorama economico e industriale, organizzato dalla rivista Elettronica AV con il supporto di diversi partner, tra cui Gruppo RTS, e il patrocinio di Assodel.

Al centro del dibattito, il primo censimento nazionale della subfornitura elettronica in Italia, uno studio condotto dal Centro di Ricerca Interdipartimentale di Statistica Robusta (Ro.S.A.) dell’Università di Parma, che per la prima volta fornirà dati concreti sulla dimensione e la struttura di un comparto strategico per la competitività del nostro Paese. L’evento si terrà a partire dalle ore 16 presso il Grand Hotel Villa Torretta di Sesto San Giovanni (Milano).

I lavori saranno aperti da Laura Reggiani, direttrice di Elettronica AV. Seguiranno i saluti di Vittorio Basso Ricci (Gruppo RTS) e di Diego Giordani (Assodel) e i saluti istituzionali di Alessandro Fermi, Assessore Università, Ricerca e Innovazione di Regione Lombardia.

La prima sessione sarà dedicata all’analisi e alle tendenze del mercato dell’elettronica:

• Jordi Tarrida e Marco Mezger, analisti internazionali, illustreranno l’evoluzione dei mercati dell’elettronica e dei semiconduttori.

• Alan Friedman, giornalista ed esperto di economia e geopolitica,

offrirà una visione sulle dinamiche dell’economia mondiale, con uno sguardo alle implicazioni e alle sfide per il settore elettronico. A seguire la presentazione ufficiale del censimento, curata dal professor Gianluca Morelli, responsabile del Centro Ro.S.A., che illustrerà i dati raccolti grazie al coinvolgimento di oltre 100 imprese italiane del settore EMS (Electronics Manufacturing Services).

Successivamente è prevista una “tavola rotonda” coordinata da Alberto Maggi (MW.Fep, Assodel EMS Group), con i rappresentanti delle principali aziende italiane che si occupano di subfornitura elettronica. A chiudere la sessione, il confronto, il talk “EMS e OEM: il motore della competitività italiana”, moderato da Gianmarco Lanza (Ceo di FAE Technology), con la partecipazione di imprenditori ed esponenti di realtà industriali nazionali innovative e ad alta tecnologia.

Il programma proseguirà con l’intervento speciale di Enrico Bertolino, comico e formatore, che proporrà una sessione di “formazione emozionale” dal titolo “Il futuro non è più quello di una volta”

La giornata si concluderà con lo IES Party, un momento di networking e convivialità tra istituzioni, imprese e operatori del settore, accompagnato da buona musica e degustazioni di qualità.

Con il suo mix di analisi, confronto e opportunità di relazione, l’Industrial Electronic Summit 2025 si conferma come il punto di incontro imprescindibile per chi vuole comprendere le dinamiche globali e costruire nuove connessioni nel cuore dell’innovazione italiana ed europea.

Flessibilità su misura: soluzioni modulari che crescono con la tua produzione.

Efficienza ininterrotta: operatività H24, meno errori, ROI più rapido.

Intelligenza digitale: monitoraggio in tempo reale, controllo predittivo, integrazione semplice.

Produttività sostenibile: minori consumi energetici, meno sprechi, vita utile più lunga.

IL SECONDO SEMESTRE

2025 SI PREANNUNCIA

DIFFICILE PER L’INDUSTRIA

MECCANICA ITALIANA: DA UN’ANALISI

CONDOTTA

DALL’ UFFICIO STUDI DI ANIMA CONFINDUSTRIA

SI EVIDENZIANO INFATTI

PROSPETTIVE DEBOLI

CON PREVISIONI DI CALO PER FATTURATO

ED EXPORT, MARGINI IN SOFFERENZA

A cura della redazione

Il secondo semestre 2025 si apre con una visione poco ottimistica per le imprese della meccanica italiana.

I risultati dell’ultimo sondaggio di Anima Confindustria alle aziende associate mostrano segnali diffusi di rallentamento, con stime che in diversi casi anticipano una riduzione del fatturato superiore al 5% rispetto allo stesso periodo del 2024. Circa un’azienda su quattro prevede infatti una diminuzione significativa, mentre le prospettive di crescita appaiono limitate. L’andamento riflette il clima di incertezza dei mercati e le difficoltà operative che molte realtà stanno affrontando in questi mesi. L’analisi intorno all’export cattura un’istantanea della situazione caratterizzata da segnali di contrazione. Solo una quota ridotta delle imprese ipotizza aumenti consistenti delle vendite oltreconfine, mentre prevalgono previsioni di stabilità o di diminuzione. In particolare, il 27,5% del campione segnala un possibile arretramento fino al 5%, confermando che il rallentamento della domanda internazionale continua a pesare sulle performance del settore e restringe le opportunità di crescita sui mercati esteri.

La marginalità resta un nodo critico: oltre la metà delle aziende intervistate ha registrato

un abbassamento nell’ultimo anno, con una parte consistente che parla di una riduzione superiore al 5%. Al contrario, soltanto una quota minoritaria dichiara di aver visto miglioramenti, segno che la pressione sui margini continua a essere diffusa. Le cause sono legate a un insieme di fattori che vanno dall’aumento dei costi energetici alla volatilità delle materie prime, fino alle tensioni geopolitiche, elementi che comprimono la redditività e riducono la capacità di investimento. L›instabilità geopolitica globale, con i conflitti in corso e l›escalation delle tensioni commerciali tra le maggiori economie mondiali, si ripercuote pesantemente sulla costanza delle forniture e sull›imprevedibilità dei costi, rendendo sempre più complessa la gestione operativa per le imprese del comparto meccanico.

«Nell›attuale scenario la meccanica italiana», ha sottolineato il Presidente di Anima Confindustria Pietro Almici, «è stretta in una morsa caratterizzata da un lato dall’incertezza geopolitica, che pesa sulle previsioni di crescita, dall’altro lato pesano l’imprevedibile postura statunitense e l’instabilità del governo francese. I dazi sui prodotti in acciaio al 50% imposti dal governo americano danno un ulteriore colpo

alla nostra bilancia commerciale negli Usa, che ricordiamo essere stata la prima meta di destinazione della meccanica rappresentata da Anima nel 2024. Tutti questi fattori generano una crescente preoccupazione nelle imprese, soprattutto sul fronte dell’export e per le quali tutto ciò si traduce in una riduzione degli scambi commerciali con l’estero. Ma a preoccupare di più è il calo della marginalità per la maggior parte delle aziende della meccanica rappresentata da Anima, causato principalmente da un aumento dei costi di produzione».

Diventa quindi prioritario promuovere politiche che favoriscano i comparti industriali italiano ed europeo: «L’Ue ha inseguito per anni una politica di “idee”, senza promuovere realmente il comparto manifatturiero locale. A questo va aggiunto il recente accordo con gli Stati Uniti, i cui termini prevedono centinaia di miliardi di euro diretti oltreoceano. Ora è tempo di arretrare da questa impostazione della politica economica e capire se veramente le istituzioni europee hanno la volontà di supportare le nostre imprese. Per cambiare direzione è necessario rivolgere un appello alle istituzioni, al fine di supportare il comparto manifatturiero e tutelare la produzione e il commercio dei nostri prodotti».

IN OCCASIONE DI EMO HANNOVER UCIMU-SISTEMI PER PRODURRE HA PRESENTATO I DATI

AGGIORNATI SULLE PREVISIONI 2025. LA PRODUZIONE È IN LEGGERO AUMENTO, MENTRE PESA IL CALO DI VENDITE DI MACCHINE UTENSILI ALL’ESTERO, CON UN MERCATO INTERNO ANCORA TROPPO DEBOLE di Eleonora Segafredo

Gli italiani, con 140 imprese presenti, sono la seconda delegazione estera più numerosa presente a EMO HANNOVER 2025, in scena dal 22 al 26 settembre, nei padiglioni della fiera tedesca. Una dimostrazione di forza che testimonia quanto l’industria italiana della macchina utensile, robotica e automazione creda in questo evento espositivo capace di richiamare operatori da tutto il mondo e dunque quanto l’attività sui mercati esteri sia fondamentale. La prossima volta l’evento si svolgerà in Italia: EMO MILANO 2027 si terrà dal 4 all’8

ottobre. In occasione della manifestazione, UCIMU-SISTEMI PER PRODURRE, l’associazione dei costruttori italiani di macchine utensili, robot e automazione, ha presentato, nella consueta conferenza stampa, che si è svolta martedì 23 mattina, le previsioni 2025 relative all’industria italiana di settore appena riviste dal Centro Studi & Cultura di Impresa.

Riccardo Rosa, presidente UCIMU ha così commentato: “sulla base dell’ultima raccolta ordini e delle ultime consegne dei costruttori italiani, relative al secondo trimestre 2025, il Centro Studi ha dovuto

rivedere i dati presentati appena qualche mese fa. A inizio di anno prevedevamo una leggera crescita della produzione sostenuta dall’export, crescita che le condizioni di contesto non ci permettono di confermare oggi”.

La produzione è attesa a 6.340 milioni di euro (+ 0,2%) dunque stabile rispetto al dato 2024. A pesare sul risultato finale è l’arretramento dell’export, da una parte, e la debolezza dell’attività sul mercato interno, dall’altra.

Sul fronte estero, le vendite dei costruttori italiani oltre confine si fermeranno

Dati Generali

Voce Valore (milioni €) Variazione % vs 2024

Voce Valore (milioni €) Variazione % vs 2024

Export per Mercati Principali

Mercato Valore (milioni €) Variazione % vs 2024

Mercato Valore (milioni €) Variazione % vs 2024

a 3.895 milioni (-8,9%) rispetto all’anno precedente.

Sul fronte interno, invece, le consegne cresceranno, del 19,1%, a 2.445 milioni, trainate dalla timida ripresa del consumo domestico che è atteso a 4.230 milioni (+14,1%). Nonostante gli incrementi a doppia cifra, i valori assoluti stimati per questi due indicatori economici restano ancora decisamente bassi.

“Inoltre – ha continuato il presidente Riccardo Rosa - ciò che il nostro Centro Studi rileva è che non è possibile individuare un vero e proprio trend per il settore. Più che altro rileviamo un andamento con oscillazioni verso l’alto e il basso, che rispecchia la situazione caotica del contesto”.

Con riferimento all’export, nel periodo gennaio-giugno 2025 (ultimo dato disponibile), le vendite italiane di sole macchine utensili sono diminuite del 13,3% rispetto al primo semestre 2024. Il calo è risultato generalizzato. Fanno eccezione Polonia, Messico, Svizzera, Emirati Arabi e Arabia Saudita. Occorre dire però che gli ultimi due, a fronte di incrementi importanti acquisiscono ancora valori decisamente contenuti di macchine Made in Italy.

Principali mercati di sbocco dell’offerta italiana sono risultati: Stati Uniti (292 milioni di euro, -4,2%); Germania (127 milioni, -28,1%); Polonia (97 milioni, +8,3%); Francia (97 milioni, -7,5%); India (85 milioni, -14,1%).

“I dati - ha commentato Riccardo Rosa - ci dicono che la Germania soffre e, con lei, soffrono l’Europa e l’Italia, in particolare, le cui imprese sono integrate nelle catene del valore tedesche. Rispetto alla Germania, particolarmente difficile è la situazione dell’automotive che paga la transizione verso il motore elettrico ma anche la crisi dell’edilizia. L’auspicio è che il programma governativo che vale 46 miliardi di euro, ed è pensato per ridare vigore all’economia del paese, possa dare effettivamente una scossa al manifatturiero”.

“Guardando oltreoceano, nei primi sei mesi dell’anno in corso, nonostante i continui annunci e le continue ritrattazioni del presidente Trump in merito ai dazi, gli USA restano il nostro primo mercato di sbocco. La situazione è decisamente fluida e ancora poco chiara. Al di là delle aliquote, ciò che preoccupa maggiormente è l’effetto di incertezza che questo atteggiamento ha generato tra gli operatori dell’industria, come dimostra il rallentamento di tutto il sistema di export, non solo di quello diretto negli Stati Uniti ma anche nel resto del mondo.”

“Per l’Italia - ha concluso il presidente di UCIMU-SISTEMI PER PRODURRE - quello che abbiamo rilevato negli ultimi mesi è un lieve, ma ancora troppo debole, miglioramento dell’atteggiamento del mercato su cui hanno influito il chiarimento e la semplificazione di Transizione 5.0. La conferma arriva anche dall’andamento dei mesi di produzione assicurata che nel primo semestre 2025 si ferma a 6,6: meglio rispetto al 2024 ma ancora distante dai risultati degli anni precedenti. Alla luce di ciò, avviandoci all’ultima parte del 2025 che coincide con il termine dell’operatività di Industria 4.0 e Transizione 5.0, sottolineiamo la necessità di poter disporre di un nuovo Piano di politica industriale che accompagni le imprese dal 2026 in avanti”. UCIMU ha già dato la sua disponibilità al Ministero delle imprese e del Made in Italy per partecipare al tavolo di lavoro che dovrebbe portare alla stesura di un provvedimento semplificato checome annunciato dallo stesso Ministro - accorpi 4.0 e 5.0 facilitandone l’utilizzo da parte delle imprese, conditio sine qua non affinché le stesse aziende se ne servano.

BALANCE SYSTEMS HA FESTEGGIATO I 50 ANNI DI ATTIVITÀ CON UN EVENTO A CUI HANNO PARTECIPATO TANTI AMICI PER RENDERE IL GIUSTO MERITO A UNA REALTÀ IMPRENDITORIALE

CHE HA SAPUTO CRESCERE INNOVANDO, MANTENENDO SOLIDE RADICI E COSTRUENDO RELAZIONI DURATURE

di Fabio Chiavieri

Con un grande evento a cui hanno partecipato clienti, collaboratori, distributori, fornitori ma, soprattutto, amici, Balance Systems, nota azienda produttrice di macchine equilibratrici per la produzione di parti rotanti e sistemi di controllo di processo per macchine utensili, ha festeggiato i suoi primi 50 anni di attività. La bellissima location della Cantina Bottenago, situata sulle dolci e verdeggianti colline di Polpenazze del Garda, ha reso l’evento ancora più suggestivo unendo la passione

per le tradizioni di un territorio unico alla passione che Gianni Trionfetti, presidente di Balance Systems, e i suoi collaboratori hanno profuso nel proprio lavoro fino a permettere all’azienda di raggiungere un traguardo davvero significativo. “Celebrare questo evento mi riempie di orgoglio e felicità – ha dichiarato Trionfetti. Il mio ringraziamento va a tutti coloro che hanno contribuito con la mia stessa passione alla crescita di Balance Systems e che sono certo andrà avanti ancora per molto tempo. Oggi il nostro gruppo comprende 8 aziende

che si occupano, ciascuna per le proprie competenze, di settori ad alta tecnologia, per un totale di circa 250 dipendenti. Aver raggiunto i 50 anni di attività, frutto di tanto impegno, serietà e affidabilità che il mercato ci ha sempre riconosciuto, è motivo di grande soddisfazione ma, soprattutto, di grande stimolo per proseguire su questa strada anche per il futuro, nonostante stiamo attraversando un momento storico paragonabile a un freddo inverno. Ma come sempre, ai rigidi inverni segue sempre una calda primavera che ci troverà pronti come sempre.”

Ottimizzare la propria rettificatrice ora è più facile

Balance Systems ha presentato alla recente EMO di Hannover la nuova gamma di prodotto GT-S, un nuovo concetto di modularità cost-effective, garantendo un’ampia scalabilità di configurazioni in grado di soddisfare semplici e complesse applicazioni con qualità e prestazioni sempre di eccellenza, a un costo adeguato. GT-S si presenta come un sistema modulare che mette a disposizione, in varie configurazioni e opzioni, tre funzioni:

• equilibratura automatica e manuale dei mandrini di lavorazione;

• controllo di contatto utensile-pezzo e utensile-profilatore;

• misura pre, in e post processo del pezzo in lavorazione.

I moduli funzione sono progettati e ingegnerizzati per l’installazione in

armadio elettrico su guida DIN standard. L’assemblaggio in armadio è semplicissimo ed è possibile inserire e disinserire ciascun modulo, per esempio per operazioni di manutenzione, senza alterare la funzionalità del sistema. La funzione primaria del modulo GT-S 100 BA è l’equilibratura automatica su un piano di correzione basata su “machine learning” e algoritmi adattativi ottimizzati per i diversi regimi di rotazione. Le funzioni disponibili sono il ciclo di masse neutre, la movimentazione manuale dell’equilibratore, sintonia automatica e manuale del filtro di squilibrio oltre al monitoraggio di rotazione del mandrino.

La funzione primaria del modulo GT-S 300 TD si basa sul controllo contatto molapezzo e mola-diamante attraverso monitoraggio di sensore di emissione acustica (AE) e/o potenza assorbita dal mandrino. Le funzioni disponibili sono l’auto-taratura di frequenze, ltri e guadagno

del canale AE per ciascun part program.

Le funzioni primarie del modulo GT-S 400 GA sono:

• Misura comparativa Pre-In-Post process di diametri esterni, interni, spessori, altezze, coni;

• Posizionamento attivo e passivo con trasmissione della quota ;

• Riconoscimento automatico testine di misura, correzione istantanea offset, azzeramento elettrico automatico, azzeramento meccanico controllato, sincronizzazione avanzata per misura su superfici continue e/o interrotte.

La funzione primaria del modulo GT-S 200 PB si basa sull’equilibratura manuale su 1 piano di correzione, con procedura guidata, basata su diversi algoritmi a scelta dell’operatore. Le funzioni disponibili sono la sintonia automatica e manuale del filtro di squilibrio, il monitoraggio rotazione mandrino.

Innovazione, automazione e digitalizzazione. Con queste parole chiave Bystronic si prepara a presentare le proprie novità a Blechexpo 2025, il grande appuntamento europeo dedicato alla lavorazione della lamiera. Dal 21 al 24 ottobre, presso lo stand 3306 del padiglione 3, l’azienda svizzera mostrerà come la combinazione tra sistemi avanzati di taglio, piegatura e software possa generare soluzioni uniche, capaci di adattarsi a ogni tipo di cliente e di trasformare le sfide del settore in nuove opportunità di crescita.

Il comparto della lavorazione della lamiera è oggi al centro di una trasformazione profonda. Da un lato, i clienti finali chiedono prodotti personalizzati, tempi di consegna rapidi e prezzi competitivi. Dall’altro, le aziende devono fare i conti

con la carenza di manodopera specializzata, con costi energetici elevati e con la crescente necessità di rendere i processi più sostenibili.

In questo scenario, l’automazione e il digitale non sono più semplici opzioni, ma strumenti strategici per garantire

continuità e redditività. Bystronic interpreta questo cambiamento ponendosi non solo come fornitore di macchine, ma come partner di sistema, capace di offrire una visione integrata che spazia dall’hardware al software, fino ai servizi post-vendita.

Con sede centrale a Niederönz, in Svizzera, Bystronic è un punto di riferimento internazionale nel settore. L’azienda sviluppa e produce le proprie tecnologie in diversi poli strategici – Germania, Spagna, Italia, Cina e Stati Uniti – ed è presente in oltre 30 Paesi con filiali e partner commerciali.

Il portafoglio spazia dal taglio laser piano e tubo, alle presse piegatrici, fino alle soluzioni di automazione intelligente e ai servizi globali di supporto. Con la suite software BySoft, Bystronic è inoltre uno dei principali motori della trasformazione digitale nell’industria della lamiera.

Con queste basi solide e una visione fortemente orientata al futuro, Bystronic accoglierà visitatori, clienti e partner a Blechexpo 2025 con l’obiettivo di costruire insieme il futuro della fabbrica intelligente.

SOLUZIONI PERSONALIZZATE, CUCITE SULLE ESIGENZE DEL CLIENTE

Lo slogan che guiderà la presenza a Blechexpo – “Solutions as unique as your business” – sintetizza perfettamente l’approccio dell’azienda: ogni impresa è diversa e necessita di soluzioni su misura. Che si tratti di un piccolo laboratorio, di una media azienda in crescita o di un grande gruppo industriale internazionale, Bystronic punta a offrire tecnologie modulari e scalabili, capaci di adattarsi alle diverse realtà produttive. Grazie alla propria esperienza pluriennale, alle competenze tecniche maturate nei mercati globali e a un forte spirito innovativo, l’azienda trasforma le sfide quotidiane in opportunità. È questo il senso della promessa di Bystronic: qualsiasi scelta il cliente compia, sarà sempre “Your best choice”.

LE PRINCIPALI NOVITÀ

TAGLIO LASER E AUTOMAZIONE

– EFFICIENZA SENZA

COMPROMESSI

Il ByCut 3015 da 20 kW, abbinato

al sistema di carico e scarico ByTrans Extended, rappresenta la risposta ideale per chi desidera massimizzare la produttività senza sacrificare la qualità. Grazie all’automazione, le aziende possono beneficiare di:

• maggiore affidabilità del processo,

• riduzione dei tempi di inattività,

• minor numero di rilavorazioni,

• costi operativi più bassi.

Il risultato è un flusso produttivo continuo, in grado di garantire competitività anche nei mercati più esigenti.

Lavorazione dei tubi flessibilità totale

Il ByTube Star 130 da 4 kW e il ByTube Star 330 – quest’ultimo presentato in versione digitale “twin” –offrono prestazioni di taglio eccellenti su tubi e profili di qualsiasi dimensione e spessore. Queste macchine sono pensate per chi deve gestire commesse diversificate e richiede la massima precisione, flessibilità e velocità in un unico impianto.

Piegatura e automazione – dalla cella mobile alla pressa più potente

La gamma Bystronic dedicata alla piegatura si arricchisce di soluzioni che rispondono a ogni esigenza:

la ByCell Bend Star M, cella automatizzata che coniuga compattezza e prestazioni,

la Xpert Pro 3100 (250 t), una pressa piegatrice ad alte prestazioni con nuove funzionalità,

la ByBend Star 80 con robot mobile di piegatura, che porta la flessibilità a un livello superiore, combinando precisione e autonomia.

Queste soluzioni permettono di ottenere piegature perfette dal primo pezzo, riducendo tempi di set-up e ottimizzando i cicli di lavoro.

Software – digitalizzazione end-to-end con BySoft Suite

La BySoft Suite rappresenta il cuore digitale dell’offerta Bystronic. Coprendo l’intero ciclo produttivo, dalla preventivazione fino alla consegna del prodotto finito, consente di avere un controllo totale e trasparente sui processi. Grazie a questa piattaforma, le aziende possono prendere decisioni più rapide e accurate, riducendo gli sprechi e aumentando la produttività.

Servizi – il nuovo portale “myBystronic”

A Blechexpo debutta anche il nuovo portale clienti myBystronic, un hub digitale sempre disponibile, progettato per offrire assistenza e servizi in maniera efficiente e centralizzata. Tra le novità incluse:

• ByCare per la manutenzione preventiva,

• eProactive Service con monitoraggio intelligente,

• corsi di formazione dedicati,

• pacchetti di upgrade per potenziare le macchine esistenti.

Con questa gamma di innovazioni, Bystronic non si limita a presentare prodotti, ma offre una visione concreta del futuro della lavorazione della lamiera: un ecosistema integrato, dove macchine, software e servizi dialogano in modo intelligente per costruire un processo produttivo più efficiente, sostenibile e competitivo.

ACCOMPAGNARE IL FUTURO ECONOMICO, TECNOLOGICO E UMANO DELL’INDUSTRIA

MECCANICA DI PRECISIONE a cura della redazione

Di fronte a una situazione economica e geopolitica instabile, gli organizzatori, i partner e gli espositori del Salone SIMODEC 2026 si sono mobilitati in modo massiccio durante la riunione del Club degli espositori a metà settembre. Insieme, vogliono realizzare un’edizione più dinamica che mai. Dal 2 al 6 marzo 2026, questo appuntamento biennale accompagnerà il futuro economico, tecnologico e umano del settore della produzione meccanica di precisione e della tornitura.

MOBILITAZIONE GENERALE PER IL SALONE SIMODEC 2026

La presenza della grande maggioranza

dei fornitori di macchine utensili, attrezzature e mezzi dedicati a questo settore dell’industria 5.0 costituisce già una solida base per questo progetto. Grazie a loro e ai partner istituzionali della fiera, la valorizzazione dell’innovazione, la trasmissione delle conoscenze e il rispetto dell’ambiente saranno illustrati in tutta la fiera attraverso dimostrazioni concrete ed esempi di applicazioni. Per la stampa scritta, digitale e visiva, sarà l’occasione per raccogliere informazioni e immagini eccezionali sullo stato delle tecnologie di produzione del futuro. La ristrutturazione del sito di La Roche-sur-Foron sta migliorando progressivamente l’accoglienza di tutti. Con la migliore prepara-

zione possibile, SIMODEC 2026 prevede quindi di riunire un ampio numero di professionisti nazionali e internazionali del settore, in un momento chiave dell’evoluzione tecnologica, economica e internazionale.

A metà settembre, il club degli espositori del SIMODEC ha riunito circa 80 persone a La Roche sur Foron, in rappresentanza di oltre 65 espositori e partner. Le presentazioni e le discussioni hanno dimostrato una volontà comune di animare armoniosamente il salone 2026, a tutto vantaggio dei visitatori.

Filo conduttore della fiera, i Trofei dell’innovazione riscuotono un successo senza precedenti, con 25 candidature in fase di preparazione nelle sei categorie proposte. Tra le aziende candidate, 19 non avevano presentato la propria candidatura nel 2024. Che siano nominati o vincitori, i prodotti e i servizi che saranno selezionati dalla giuria consentiranno di organizzare percorsi tecnologici, al fine di favorire gli incontri tra espositori e visitatori. Una segnaletica chiara favorirà la circolazione dei professionisti, affinché possano trovare facilmente gli investimenti che li interessano. L’organizzazione dei flussi di visita è prevista per mettere in evidenza tutte le aree dell’esposizione. Nessun visitatore rimarrà insoddisfatto, grazie alla presenza di punti di ristorazione veloce, alternati a ristoranti più adatti agli incontri di lavoro. Con tutte le esigenze tecniche richieste dalla meccanica di precisione, le dimensioni umane e la convivialità della fiera contribuiranno a creare scambi cordiali e di altissimo livello professionale.

IL VILLAGGIO DEI

SUBAPPALTATORI, UN SERVIZIO BEN COMPRESO

La precedente edizione della fiera SIMODEC aveva già ospitato, in qualità di espositori, i subfornitori dei settori della tornitura e della lavorazione meccanica di precisione. Sono fornitori di terzo o quarto livello che forniscono servizi ai tornitori di primo livello, i quali lavorano direttamente con i committenti delle industrie automobilistiche, aeronautiche,

mediche e altre. Quindi, questi specialisti in utensili, rettifica, affilatura, trattamento superficiale o termico, rivestimento o controllo finale espongono il loro know-how per offrire qualità, prezzo e tempi di consegna a un costo di acquisto complessivo esemplare. È proprio per riunire questo tipo di fornitori che è stato ideato il villaggio della subfornitura del SIMODEC per l’edizione 2026 della fiera. È per loro che è stato creato il Trofeo della subfornitura, con i tre criteri di valutazione sopra citati. I tornitori e i produttori di meccanica di precisione di primo piano sono sempre stati, e rimangono, i primi visitatori della fiera. Grazie a questo villaggio, potranno trovare più facilmente i subappaltatori di prossimità a loro dedicati. Infatti, sono proprio questi ultimi a consentire loro di essere più efficienti lungo tutta la catena di produzione per i propri clienti, industriali di tutto il mondo. Il ruolo del SIMODEC è quello di favorire questi incontri, che portano a prestazioni industriali sempre migliori.

Dedicata principalmente agli scambi tra professionisti, la fiera SIMODEC non

dimentica mai il suo ruolo di trasmissione del sapere. Insieme ai suoi partner, nel 2026 saranno intraprese numerose iniziative per far scoprire agli studenti delle scuole superiori e agli studenti universitari della regione le tecnologie e i mezzi di produzione attuali nel campo della tornitura e della lavorazione meccanica di precisione. Domani, saranno i dipendenti o i clienti delle aziende espositrici o visitatrici della fiera. Quest’anno, un gruppo di partner del SIMODEC 2026 sta lavorando su “un piccolo extra”, l’inclusione e la tecnologia. Già nel 2024, una conferenza ha rivelato a un vasto pubblico tutto l’interesse che gli industriali potrebbero avere nel rilevare il potenziale creativo all’interno del proprio personale, in quelle persone che vengono definite atipiche. Una disabilità, lieve o più grave, mentale o fisica, troppo spesso porta a pensare che una persona sia inabile al lavoro. L’obiettivo del gruppo Inclusione e Tecnologia è dimostrare il contrario. Non solo tutte le disabilità non impediscono di lavorare, ma alcune rivelano abilità a volte sorprendenti. Le Olimpiadi paralimpiche hanno rivelato tali talenti al grande pubblico. È ora di fare lo stesso nel mondo professionale, integrando queste disabilità nelle nostre aziende. In ogni caso, è necessario cercare di comprenderli meglio, affinché possano partecipare anche loro alle prestazioni industriali, in particolare grazie alle opportunità offerte dalle tecnologie 5.0. Lungi dall’allontanarci, queste differenze potranno quindi arricchirci reciprocamente. Anche questo è il ruolo e il vantaggio di una fiera a misura d’uomo.

OLTRE AI CONTROLLI NUMERICI

M8V, CHE OFFRONO ELEVATE PRESTAZIONI E CONNETTIVITÀ

AVANZATA PER FAVORIRE LA TRASFORMAZIONE DIGITALE E ABILITARE APPLICAZIONI DI SMART MANUFACTURING, MITSUBISHI

ELECTRIC PROPONE AI COSTRUTTORI DI MACCHINE UTENSILI SOLUZIONI

SOFTWARE INNOVATIVE PER IL RISPARMIO ENERGETICO, L’OTTIMIZZAZIONE DELL’USO DEGLI

UTENSILI E LA SIMULAZIONE DIGITALE

di Eleonora Segafredo

La funzionalità DRC (Direct Robot Control) consente agli operatori di macchine utensili di programmare rapidamente i robot direttamente dal pannello CNC, senza competenze specialistiche

Il controllo numerico di ultima generazione M8V di Mitsubishi Electric offre grande precisione e velocità e rappresenta lo stato dell’arte del CNC. La combinazione tra la CPU RISC-64 Bit dedicata, l’OMR-CC (Optimum Machine Response- Contour Control) e il controllo automatico del carico di taglio (Cutting Load Control) aiuta le aziende a minimizzare i tempi di lavorazione beneficiando di una grande accuratezza. Queste caratteristiche consentono di creare prodotti di alta qualità riducendo i tempi di ciclo almeno dell’11% rispetto ai modelli precedenti, abbassando gli errori di percorso del 15% e riuscendo ad elaborare fino 540 chilo blocchi al minuto.

La serie M8V è la soluzione ideale per qualsiasi tipologia di macchine, dalle più semplici alle più complesse, come per esempio i transfer, le multispindle e tutte le macchine che richiedono lavorazioni di elevate precisioni e velocità su 5 assi interpolati. Offre grande facilità d’uso grazie all’interfaccia user-friendly e al display multi-touch a quattro tocchi, oltre a una programmazione semplificata e razionalizzata dal conversazionale che guida gli utenti nella realizzazione

del pezzo da produrre in modo veloce e intuitivo. I controller M8V rappresentano l’evoluzione della tecnologia CNC anche in ottica Industry 4.0 e transizione 5.0, poiché dispongono di tutte le funzioni sviluppate appositamente per supportare le strategie mirate alla trasformazione digitale e abilitare le applicazioni di smart manufacturing.

PROGRAMMAZIONE ROBOT

TRAMITE CNC

I CNC M8V integrano anche una funzionalità molto importante per le macchine utensili con asservimento robotizzato. Si tratta della funzione DRC (Direct Robot Control), che consente agli operatori di programmare rapidamente i robot direttamente dal pannello CNC, senza competenze specialistiche. La semplicità di utilizzo, di configurazione e di connessione è l’elemento distintivo di questa funzionalità sviluppata dalla multinazionale giapponese, oltre alla possibilità di mantenere invariata la logica della macchina.

Riduzione dei consumi, risparmio

energetico e decarbonizzazione sono gli obiettivi che sempre di più guidano le scelte strategiche delle aziende per migliorare l’efficienza e la sostenibilità di macchine, impianti e processi industriali, soprattutto in un settore altamente energivoro come quello della meccanica.

Energy Consumption Tool di Mitsubishi Electric è una nuova soluzione per la gestione del risparmio energetico a bordo delle macchine utensili. Questo sistema, che integra componenti hardware e pagine software dedicate, è in grado di monitorare i consumi per ridurre la carbon footprint, cioè l’impatto della macchina in termini di emissioni di gas serra. Infatti, questo tool permette di raccogliere ed elaborare dati per effettuare l’analisi e la valutazione del risparmio energetico sulla macchina utensile.

Spesso esiste un potenziale di risparmio sui costi nell’uso di macchine utensili che deriva dall’evitare interruzioni di produzione causate da rotture di utensili, deviazioni dimensionali, difetti di qualità superficiale, cambi prematuri di

utensili e tempi di lavorazione prolungati. È qui che entra in gioco NC Machining AID di Mitsubishi Electric, la soluzione di nuova concezione che permette l’ottimizzazione dell’uso degli utensili.

Il sistema utilizza l’apprendimento automatico per prevedere l’usura degli utensili, analizzando dati quali i carichi del mandrino, i carichi del motore, la velocità di avanzamento, la posizione e altri parametri rilevanti per determinare il momento ottimale per il cambio utensile. In questo modo si massimizza la durata degli utensili e si riducono al minimo le interruzioni della produzione.

NC Machining AID identifica il momento ideale per il cambio utensile e suggerisce azioni correttive quando vengono rilevate deviazioni, come la sostituzione di un utensile specifico o la regolazione dei parametri di lavorazione per

ottenere risultati ottimali. La tempistica di un cambio utensile usurato non dipende più da valori standard, dall’esperienza dell’operatore, dal giudizio umano o da sensori esterni. Le raccomandazioni di NC Machining AID si basano sulle intuizioni di un modello di apprendimento automatico che considera sia i dati storici che quelli in tempo reale. NC Machining AID si basa su Maisart “Mitsubishi Electric’s AI creates the State-of-the-ART in technology” di Mitsubishi Electric, che consente il monitoraggio in tempo reale dei processi di produzione e il rilevamento immediato delle anomalie attraverso il riconoscimento avanzato dei modelli e l’analisi predittiva. Si tratta di una piattaforma AI che integra diverse tecnologie di apprendimento automatico e intelligenza artificiale, offrendo algoritmi avanzati sviluppati specificamente per le applicazioni industriali. NC Machining AID utilizza questi algoritmi per verificare ed imparare dai dati raccolti durante la lavorazione. Ciò consente al sistema di riconoscere le normali condizioni di lavorazione e di identificare le deviazioni che potrebbero indicare potenziali problemi. Maisart NC Machining AID utilizza queste capacità di rilevamento delle anomalie per rispondere tempestivamente agli errori o agli eventi

imprevisti nei processi di lavorazione. Il sistema può essere facilmente integrato nelle macchine CNC esistenti e utilizzato con diversi materiali e lavorazioni, garantendo un’elevata flessibilità e scalabilità.

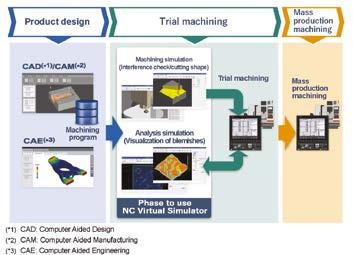

Per i propri controlli numerici Mitsubishi Electric ha sviluppato NC Virtual Simulator, un tool software che permette di avere direttamente sul PC una simulazione digitale della macchina utensile da diverse angolazioni, utilizzando le stesse condizioni di lavorazione della macchina reale. NC Virtual Simulator simula il movimento del CNC in modo realistico e preciso, compresi lo smussamento, l’accelerazione/decelerazione e il ritardo nella risposta del servo. Utilizzando le stesse condizioni di lavorazione di una macchina utensile reale, il software fornisce una simulazione estremamente accurata. Consente di individuare i problemi prima della lavorazione effettiva, tra cui errori di lavorazione, impostazioni sbagliate e interferenze della macchina, che in precedenza non si riuscivano a rilevare fino alla lavorazione di prova. Si tratta di una funzionalità particolarmente utile per l’utilizzatore perché permette di aumentare l’efficienza e la produttività del lavoro.

QUANDO SI PARLA DI MOTION CONTROL, AL DISPOSITIVO DI FEEDBACK NON VIENE SOLITAMENTE PRESTATA GRANDE ATTENZIONE. DOPOTUTTO, È SOLO UN COMPONENTE DEL SISTEMA, PER LO PIÙ NASCOSTO NELL’ALLOGGIAMENTO DEL MOTORE: LONTANO DAGLI OCCHI, LONTANO DAL CUORE. TUTTAVIA, L’IMPATTO CHE QUESTO ELEMENTO APPARENTEMENTE SECONDARIO HA SU PRECISIONE, PRESTAZIONI, AFFIDABILITÀ E FACILITÀ D’INTEGRAZIONE DEL SISTEMA È ENORME

A cura della redazione

Iservosistemi odierni dipendono da un feedback accurato e costante per mantenere la posizione, controllare la velocità ed eseguire profili di motion complessi. Ma non tutti i dispositivi di feedback sono uguali. Encoder e resolver tradizionali funzionano ancora perfettamente in diverse applicazioni, ma sempre più spesso i requisiti applicativi richiedono dispositivi in grado di offrire ben più che le semplici funzionalità di base. I progettisti desiderano inoltre un’integrazione più rapida e tempistiche di collaudo ridotte. Modernizzare il dispositivo di feedback può ridurre i cablaggi, sempli-

ficare la configurazione o eliminare i compromessi ormai dati per scontati in termini di risoluzione, precisione e fluidità del movimento.

Che si tratti di scegliere un nuovo servosistema o di semplificare un progetto esistente, vale la pena domandarsi: cosa deve fare realmente un dispositivo di feedback, e quali sono le possibilità oggi?

Gran parte degli ingegneri non parte dalla ricerca di un dispositivo di feedback: l’obiettivo è ottenere un sistema

che si comporti ogni volta come previsto, assicurando prestazioni e affidabilità. Ciò significa porsi le domande corrette: non “qual è la tecnologia di rilevamento migliore?”, ma “che prestazioni deve raggiungere la mia applicazione?”. Innanzitutto, il dispositivo di feedback deve garantire la risoluzione e la precisione richieste per seguire efficacemente il profilo di motion. Se tali caratteristiche sono scarse, il motion presenterà increspature e si noteranno tremolii nelle posizioni mantenute e vibrazioni nella macchina, o anche solo posizionamenti imprecisi. Se eccessive, il costo delle funzionalità disponibili

potrebbe essere superiore rispetto alle proprie esigenze. Ci sono limiti alla precisione con cui i meccanismi collegati all’albero motore possono collegarsi alla parte della macchina che svolge il lavoro, quella dove il motion è realmente importante.

Entrano rapidamente in gioco altre considerazioni, come la fluidità del motion, quanto sia disturbato il segnale e quanta larghezza di banda sia disponibile rispetto alle proprie esigenze. Fortunatamente, si tratta in gran parte di domande semplici e quasi tutti gli ingegneri sono in grado di tenerne conto. Ma i moderni dispositivi di feedback introducono un’ulteriore categoria di funzionalità, che va al di là delle

specifiche di base per semplificare la macchina nel suo complesso. Proprio qui si stanno ottenendo molti dei principali miglioramenti attualmente disponibili.

Essi includono:

Cablaggi semplificati: I servosistemi utilizzavano cavi di feedback dedicati, che talvolta richiedevano 13 o più fili solo per il feedback stesso. Ciò significava quadri più grandi, un maggior numero di connettori, curve più strette nei passacavi e più lavoro manuale durante l’installazione.

I moderni sistemi di feedback a cavo singolo eliminano tutti questi problemi. Basta semplicemente aggiungere due fili per i dati di feedback al cavo di alimentazione del motore per riunire

tutto in un unico cablaggio, riducendo così il lavoro e quindi le tempistiche di installazione. L’utilizzo di un solo cavo fa una grande differenza sulle macchine più compatte, dove lo spazio è limitato, e riduce i tempi di costruzione della macchina.

ID del motore incorporata: Molti dei dispositivi di feedback attuali includono ora una memoria integrata che memorizza l’ID, le specifiche e addirittura i parametri di regolazione del motore. Se il dispositivo di feedback è collegato a un’unità compatibile, il sistema è in grado di riconoscere automaticamente con cosa stia lavorando.

Ciò significa accelerare la configurazione rendendola più coerente e meno soggetta a errori umani. Nei sistemi in cui i motori possono essere confusi con facilità, ad esempio se è presente una variante ad alta velocità e una a bassa velocità nello stesso case, il riconoscimento automatico contribuisce alla prevenzione di costosi errori di abbinamento. Favorisce inoltre un’implementazione complessiva più fluida, specialmente se le macchine vengono spedite in regioni dove gli standard di tensione sono diversi.

Monitoraggio termico: I sensori di temperatura sono fondamentali per proteggere i motori, ma tradizionalmente richiedono un cablaggio dedicato che li ricolleghi all’azionamento. I sistemi di feedback più intelligenti sono ora in grado di inviare i dati relativi alla temperatura tramite lo stesso collegamento digitale utilizzato per i dati di posizione.

Tale combinazione semplifica ulteriormente i cablaggi e facilita il monitoraggio in tempo reale delle temperature degli avvolgimenti, migliorando la protezione dal surriscaldamento con prestazioni più costanti e un minor numero di punti di guasto.

Maggiore sicurezza funzionale: Nelle applicazioni in cui le persone lavorano in prossimità di macchinari in movimento, la sicurezza è fondamentale. Alcuni moderni dispositivi di feedback offrono ora capacità di sicurezza funzionale direttamente tramite l’encoder.

Le moderne soluzioni servo, come quelle basate sull’encoder SFD-M di Kollmorgen, dimostrano quanto questa tecnologia sia progredita

Questi encoder certificati consentono ai sistemi di sicurezza di monitorare con la massima affidabilità la posizione del motore e di intervenire se il motion esce dai limiti previsti. Integrare la sicurezza a livello di feedback significa ridurre la necessità di ulteriori sensori o relè e semplificare la progettazione del sistema, favorendo il rispetto dei requisiti di conformità pur preservando la semplicità della macchina.

Una caratteristica che sta rapidamente diventando un requisito irrinunciabile anziché un gradito optional è il feedback assoluto multi-giro, che consente al sistema di conoscere non solo l’angolo dell’albero all’interno di un singolo giro, ma anche il numero di giri completi effettuati, anche a sistema spento.

Senza il tracciamento multi-giro, il sistema non ha la minima idea della sua posizione su quell’asse dopo un riavvio. La soluzione più diffusa è una routine di homing, che riporta lentamente la macchina verso un punto di riferimento, per poi ripristinarla. Questo approccio funziona, ma è inefficiente e può risentire di eventuali guasti meccanici.

Il feedback assoluto multi-giro consente alle macchine di saltare completamente tale procedura di homing: basta accenderle e sono pronte a lavorare. Questo significa tempi di avvio più brevi, meno parti mobili (nessun fine corsa) e minori possibilità di problemi.

Ci sono diversi modi per raggiungere questo risultato. Alcuni dispositivi utilizzano piccoli riduttori interni per tenere traccia delle rotazioni, ma questo aumenta costi, complessità e lunghezza fisica dell’encoder. Questi ingranaggi limitano anche la gamma multi-giro utilizzabile, solitamente a 12 bit. Altri dispositivi di feedback si avvalgono invece di batterie di backup, che sono una soluzione compatta e semplice ma che può però creare problemi di manutenzione, al passare del tempo, e di affidabilità, in caso di guasto imprevisto delle batterie.

I dispositivi di feedback a recupero energetico costituiscono una moderna alternativa a entrambi. Questi sfruttano la rotazione dell’albero per generare l’energia sufficiente a memorizzare il conteggio dei giri in una memoria non volatile. Il risultato è una soluzione compatta senza batterie, che non richiede manutenzione e occupa lo stesso spazio di un encoder base.

DISPOSITIVO DI FEEDBACK PIÙ ADATTO ALL’APPLICAZIONE

Quindi, come decidere quale dispositivo scegliere?

Per gran parte delle applicazioni, un dispositivo di feedback digitale moderno a recupero energetico con funzionalità assolute multi-giro e supporto monocavo che sia in grado di fornire dati termici sul motore e disponga dei dati da catalogo

del motore è una scelta sicura a prova di futuro. Dispositivi come l’encoder SFD-M di Kollmorgen sono progettati proprio per soddisfare le esigenze dei sistemi di movimento generici con prestazioni elevate, costi contenuti e complessità minima.

Se si stanno creando sistemi di grandi dimensioni, vale la pena pensare in termini di componenti il cui abbinamento sia già stato predisposto, come quelli forniti da Kollmorgen. Se gli azionamenti, i motori e i dispositivi di feedback sono già progettati per operare insieme, l’integrazione è meno complessa e lo sviluppo è più veloce

Che il feedback sia a livello di componentistica o di sistema, la chiave è scegliere dispositivi che riducano il numero di compromessi da accettare per la macchina.

È ora di aspettarsi di più

Un tempo l’approccio ai dispositivi di feedback era più semplice: Una volta scelto il motore, il dispositivo di feedback era quello in dotazione. Si trattava di collegarlo per verificare che il relativo feedback avesse la risoluzione e le prestazioni richieste. I sistemi odierni chiedono di più, ma offrono molto in cambio. Caratteristiche quali l’installazione monocavo, il feedback multi-giro a recupero energetico, la configurazione plug-and-play con sicurezza e diagnostica integrate stanno rapidamente diventando uno standard nelle piattaforme di movimento ben progettate.

Non si tratta di scegliere solo un sensore, ma anche un sistema che deve poter funzionare con affidabilità ed efficienza, un giorno dopo l’altro. Ecco perché vale la pena di andare al di là della scheda tecnica dei componenti e verificare che il dispositivo di feedback supporti il sistema nel suo complesso.

Le moderne soluzioni servo, come quelle basate sull’encoder SFD-M di Kollmorgen, dimostrano quanto questa tecnologia sia progredita. Si tratta di sistemi completi, progettati per semplificare l’integrazione, assicurare l’affidabilità a lungo termine e minimizzare le preoccupazioni per i costruttori di macchine.

Sistema di assistenza evoluto e predittivo per supportare il cliente in modo continuo.

LA SPACE ECONOMY È UN SETTORE IN FORTE CRESCITA, CON UN GRANDE IMPATTO SU NUOVE TECNOLOGIE E LOTTA AL CAMBIAMENTO CLIMATICO. GOVERNI E AZIENDE PRIVATE INVESTONO SEMPRE DI PIÙ, SPESSO TRAMITE CLUSTER CHE UNISCONO RISORSE PUBBLICHE E PRIVATE. ECCO I QUATTRO PIÙ IMPORTANTI AL MONDO, UNO DEI QUALI SI TROVA IN PUGLIA di Luca Rossi

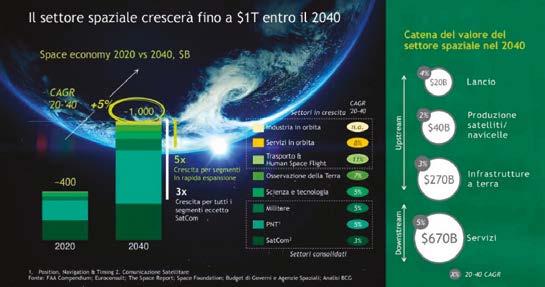

La Space Economy rappresenta oggi un settore critico per gli investimenti pubblici e privati, e riserva un enorme potenziale di crescita e innovazione: a livello globale, partendo da una dimensione di 416 miliardi di dollari nel 2020 ha superato un totale di 508 miliardi di dollari nel 2023 e si prevede raggiungerà i 1.000 miliardi di dollari entro il 2040.

Le tecnologie spaziali contribuiscono in modo significativo al raggiungimento degli obiettivi di sviluppo sostenibile e sono fondamentali per realizzare le ambizioni di cambiamento climatico a zero emissioni stabilite dalla COP27, con il 50% delle variabili climatiche essenziali misurabili solo dallo spazio. L’industria svolge un ruolo fondamentale nel favorire la creazione di posti di lavoro

altamente qualificati e nel guidare le ricadute dell’innovazione in diversi settori. Nell’ultimo decennio, ci sono state più di 1.000 aziende spaziali attive nel 2023 rispetto alle circa 600 del 2012. Il numero di satelliti lanciati ogni anno è passato da una media di circa 300 nel periodo 2010-19 ad oltre 2.500 nel 2023, gran parte dei quali rappresentati da Starlink. Negli ultimi due decenni, le

spese spaziali globali sono triplicate, raggiungendo i 117 miliardi di dollari nel 2023, e il numero di Paesi che investono nello spazio è raddoppiato passando da meno di 40 a oltre 80. L’afflusso di capitali nel settore è notevole, con investimenti significativi provenienti sia da istituzioni governative sia da investitori privati. Il potenziale di commercializzazione dello spazio ha trainato ingenti fondi privati, in particolare dagli Stati Uniti e dalla Cina. Anche in Europa, gli investimenti nelle start-up spaziali hanno raggiunto una soglia importante vicina a 1 miliardo di euro sia nel 2022 che nel 2023.

Alcune best practice possono essere ricavate dai principali cluster spaziali di tutto il mondo, che offrono spunti preziosi per lo sviluppo di un ecosistema spaziale di successo. Un rapporto elaborato da Boston Consulting Group e Venice Sustainability Foundation ha analizza quattro cluster con caratteristiche diverse: la Space Coast della Florida, il cluster spaziale di Tolosa, il Distretto Aerospaziale Pugliese e lo Harwell Space Hub.

Motivi delle migliori pratiche

Le storie di successo dei cluster sulla Space Economy portano alla luce alcuni punti fondamentali che ne sono alla

base. La partnership pubblico-privato: in regioni come la Space Coast della Florida, le collaborazioni tra agenzie governative e imprese private hanno favorito l’innovazione e la sostenibilità. Sfruttando questi partenariati, i poli spaziali possono condividere le risorse e migliorare l’innovazione. Sostegno e investimenti pubblici: in tutti i cluster di successo, sono stati fondamentali i consistenti investimenti pubblici in infrastrutture, R&D e incentivi fiscali. A Tolosa, ad esempio, il sostegno del Governo ha spinto la ricerca aerospaziale mentre ad Harwell i finanziamenti dedicati alle applicazioni satellitari hanno svolto un ruolo fondamentale. Collaborazione tra università e industria: l’integrazione tra istituzioni accademiche e attori industriali è un fattore comune a tutti i casi di studio. Regioni come Tolosa e Harwell hanno beneficiato della presenza di università e centri di ricerca di livello mondiale che forniscono talenti essenziali e promuovono l’innovazione continua. Solide capacità produttive: le regioni con solidi ecosistemi produttivi, come la Puglia e Tolosa, sono state in grado di scalare la produzione e supportare le tecnologie spaziali in modo efficiente. Lo sviluppo di capacità produttive avanzate supporta la produzione su larga scala e la rapida innovazione.

Da iniziativa a guida del Governo, la Space Coast della Florida si è trasformata in un centro dinamico per il volo spaziale commerciale e l’innovazione. Originariamente selezionata per la sua posizione strategica vicino all’Oceano Atlantico, ideale per i test missilistici e i lanci di razzi sull’acqua, la regione è idonea anche per i lanci a basso consumo di carburante grazie alla sua vicinanza all’equatore. Nel 1962, la Nasa ha istituito il Kennedy Space Center, che ha svolto un ruolo fondamentale nell’esplorazione spaziale degli Stati Uniti, comprese le storiche missioni Apollo sulla Luna e, successivamente, il programma Space Shuttle.

La fine del programma Space Shuttle nel 2011 ha rappresentato una sfida e un’opportunità per la Space Coast. La Nasa ha compiuto un cambiamento strategico verso la creazione di partnership pubblicoprivato, lanciando i programmi Commercial Crew Program (CCP) e Commercial Orbital Transportation Services (Cots) per incoraggiare le aziende private a sviluppare veicoli spaziali e ad assumere il trasporto di merci e di equipaggi verso la Stazione Spaziale Internazionale (ISS). Questi programmi hanno segnato un momento di

trasformazione, in quanto hanno permesso ad aziende come SpaceX e Boeing di competere per i contratti, dando alla Nasa la possibilità di concentrarsi sull’esplorazione dello spazio profondo mentre il settore privato si occupava delle missioni di routine. La Nasa ha fornito non solo infrastrutture e finanziamenti, ma anche competenze tecniche e indicazioni per garantire il successo di questi programmi, promuovendo l’innovazione privata e mantenendo al contempo elevati standard di sicurezza e operativi.

Queste partnership tra pubblico e privato hanno rivitalizzato la Space Coast, consentendo alle aziende private di sfruttare le infrastrutture e le competenze esistenti della Nasa per sviluppare nuove tecnologie. Il successo di iniziative come la Crew Dragon di SpaceX ha dimostrato come la regione possa supportare efficacemente sia le missioni governative che quelle commerciali. La Space Coast si è trasformata in uno spazioporto multiutente, dove enti commerciali e governativi collaborano per spingere i confini dell’esplorazione spaziale.

Oggi è un fiorente polo mondiale per le attività spaziali sia governative che commerciali. Qui hanno sede alcune delle aziende più innovative del mondo, come SpaceX, Blue Origin e Boeing, che stanno guidando il futuro dell’esplorazione spaziale. La Space Coast impiega direttamente oltre 12.000 lavoratori e, attraverso la sua vasta rete di fornitori e industrie collegate, sostiene più di 27.000 posti di lavoro in tutta la Florida. Nel 2021, le operazioni dello spazioporto hanno contribuito all’economia della Florida per ben 5,25 miliardi di dollari, con un impatto totale sul PIL di 2,77 miliardi di dollari. Come

sito di lancio delle missioni verso la Luna e oltre, la Space Coast continua a essere un motore fondamentale per l’innovazione tecnologica, la crescita economica e il futuro dell’esplorazione spaziale.

La storia aerospaziale di Tolosa inizia nel 1917 con Latécoère, che segna l’ingresso della città nell’industria aeronautica. Una svolta importante si ebbe nel 1969, quando Airbus stabilì a Tolosa la propria sede e la principale linea di assemblaggio, consolidando lo status della città come polo aerospaziale globale. Questo spostamento ha attirato una serie di fornitori, partner e talenti, permettendo a Tolosa di crescere rapidamente. L’arrivo di Thales Alenia Space nel 1983 ha ulteriormente ampliato le capacità della regione, in particolare nelle tecnologie satellitari e spaziali.

Oggi il polo aerospaziale di Tolosa rappresenta uno degli ecosistemi

aerospaziali più avanzati d’Europa, in grado di sostenere oltre 110.000 posti di lavoro, di cui 12.000 nel settore spaziale, e di ospitare più di 830 organizzazioni, da grandi player come Airbus, Thales e Dassault Aviation a 530 PMI e 100 start-up. Il cluster Aerospace Valley, istituito nel 2005, svolge un ruolo fondamentale nel promuovere la collaborazione tra queste aziende e i principali istituti di ricerca. La presenza di Airbus è stata una pietra miliare del successo di Tolosa, trainando la crescita economica della città e posizionandola come il più grande bacino di lavoro aerospaziale in Europa.